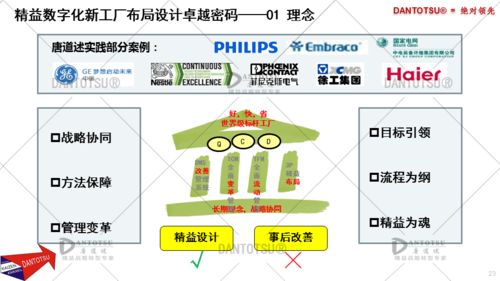

隨著工業(yè)4.0時代的到來,高科技電子行業(yè)正加速推進數(shù)字化工廠建設,通過整合物聯(lián)網(wǎng)、人工智能和大數(shù)據(jù)分析等技術,實現(xiàn)生產(chǎn)流程的智能化和高效化。本文將通過典型數(shù)字化工廠案例,探討其核心應用場景,并分析數(shù)字內(nèi)容制作服務在其中發(fā)揮的關鍵作用。

一、高科技電子行業(yè)數(shù)字化工廠案例

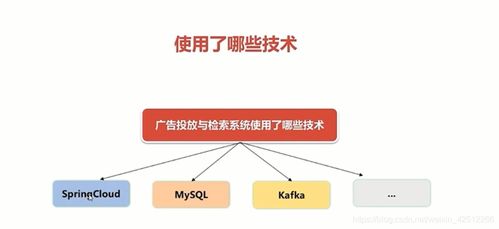

以某全球領先的消費電子企業(yè)為例,其數(shù)字化工廠部署了全自動化生產(chǎn)線和實時監(jiān)控系統(tǒng)。通過傳感器網(wǎng)絡收集設備運行數(shù)據(jù),結合數(shù)字孿生技術構建虛擬工廠模型,企業(yè)能夠?qū)崟r模擬生產(chǎn)流程、預測設備故障并優(yōu)化資源調(diào)配。例如,在芯片制造環(huán)節(jié),數(shù)字化系統(tǒng)實現(xiàn)了納米級精度的質(zhì)量控制,缺陷檢測準確率提升至99.5%,生產(chǎn)效率提高30%。同時,通過云端協(xié)同平臺,全球研發(fā)團隊可實時共享設計數(shù)據(jù),縮短產(chǎn)品迭代周期約40%。

另一個典型案例來自汽車電子領域,某零部件供應商采用柔性制造系統(tǒng),通過數(shù)字工單自動分配生產(chǎn)任務,配合AGV(自動導引車)實現(xiàn)物料精準配送。該工廠利用AR(增強現(xiàn)實)技術輔助設備維護,技術人員通過智能眼鏡獲取故障診斷指南,平均維修時間減少50%。數(shù)據(jù)驅(qū)動決策系統(tǒng)還幫助企業(yè)動態(tài)調(diào)整產(chǎn)能,應對供應鏈波動風險。

二、數(shù)字內(nèi)容制作服務的支撐作用

數(shù)字化工廠的高效運行離不開專業(yè)的數(shù)字內(nèi)容制作服務。這些服務主要包括:

- 三維建模與可視化:通過高精度3D建模還原設備結構與產(chǎn)線布局,為數(shù)字孿生提供基礎數(shù)據(jù)。例如,某服務商為半導體工廠制作的交互式3D模型,允許管理者通過VR設備進行虛擬巡檢,提前發(fā)現(xiàn)產(chǎn)線瓶頸。

- 培訓模擬內(nèi)容開發(fā):針對操作流程、安全規(guī)范等場景制作互動式培訓模塊。某電子企業(yè)引入的虛擬培訓系統(tǒng),使新員工上崗培訓時間從2周縮短至3天,錯誤操作率下降70%。

- 數(shù)據(jù)可視化看板:將生產(chǎn)數(shù)據(jù)轉化為動態(tài)圖表和預警界面,幫助管理層快速掌握運營狀況。一家PCB制造商通過定制化數(shù)據(jù)看板,實現(xiàn)了設備OEE(整體設備效率)的實時監(jiān)控,良品率提升至98.2%。

- AR/VR交互內(nèi)容:結合工業(yè)物聯(lián)網(wǎng)數(shù)據(jù)開發(fā)增強現(xiàn)實指導系統(tǒng)。在精密組裝工序中,工人通過AR眼鏡查看虛擬裝配指引,復雜產(chǎn)品組裝效率提升45%。

三、未來展望

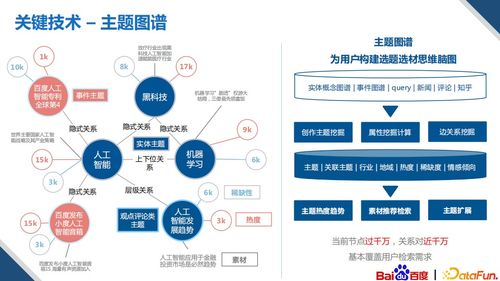

隨著5G和邊緣計算技術的成熟,數(shù)字化工廠將進一步向“認知制造”演進。數(shù)字內(nèi)容制作服務也將深度融合AI技術,實現(xiàn)自適應的內(nèi)容生成與推送。例如,基于機器學習的生產(chǎn)異常預警系統(tǒng)可自動生成可視化分析報告,為決策提供更直觀的支持。

數(shù)字化工廠建設與數(shù)字內(nèi)容服務的協(xié)同創(chuàng)新,正重塑高科技電子行業(yè)的競爭格局。企業(yè)需注重數(shù)據(jù)資產(chǎn)積累與人才梯隊建設,方能在這場變革中搶占先機。