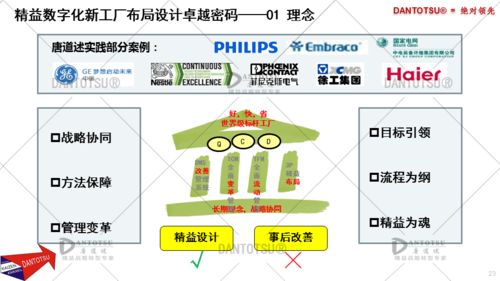

隨著工業4.0時代的到來,數字化智能工廠已成為制造業轉型升級的關鍵路徑。本方案基于120份實踐案例,系統化整合MES(制造執行系統)、智能制造、智能車間、數字化供應鏈、智慧倉儲及燈塔工廠等核心模塊,為企業提供全方位的數字化轉型建設服務。

一、智能制造執行系統(MES)的深度應用

MES作為工廠數字化的核心,通過實時數據采集與分析,優化生產調度、質量管理與設備維護。系統集成ERP與PLC層,實現生產過程的透明化管理,顯著提升OEE(整體設備效率)與產品合格率。

二、智能車間與物聯網技術融合

通過部署傳感器、AGV(自動導引車)及工業機器人,構建自適應生產環境。數字孿生技術模擬物理車間,實現虛擬調試與預測性維護,減少停機時間30%以上。

三、數字化供應鏈協同生態

整合供應商管理、智能排產與物流追溯系統,利用AI算法動態調整采購計劃。區塊鏈技術確保供應鏈數據不可篡改,實現從原材料到成品的全鏈路可視化。

四、智慧倉儲的無人化升級

應用AS/RS(自動化立體倉庫)與RFID技術,實現庫存精準盤點與智能分揀。通過WMS(倉庫管理系統)與TMS(運輸管理系統)聯動,倉儲效率提升50%,人力成本降低40%。

五、燈塔工廠的標桿實踐

借鑒全球燈塔工廠經驗,構建模塊化生產線與柔性制造體系。通過5G邊緣計算處理實時數據,支持小批量定制化生產,訂單交付周期縮短至傳統模式的1/3。

六、數字內容制作服務支撐

為企業提供3D工藝仿真視頻、AR操作指南及交互式培訓課件,加速員工技能轉型。結合VR遠程運維系統,實現專家資源跨地域共享。

本方案通過六維聯動,幫助企業構建“感知-分析-決策-執行”的智能閉環。典型客戶實施后實現人均產值提升2.1倍,能耗降低18%,產品研發周期壓縮45%。數字化轉型不僅是技術革新,更是組織架構與商業模式的系統性重構,需結合企業現狀分階段實施,最終實現智能制造的價值躍遷。